VOCs废气处理的主要工艺

挥发性有机化合物(VOCs)通常在石油化工、印刷、人造革和电子元器件、烤漆、医药等化工领域作为溶剂使用。如果这些有机溶剂挥发到大气环境中,不仅会对大气环境造成严重污染,而且吸入污染气体后会对人体健康造成危害。因此,我们必须控制VOCs的排放,挥发性有机化合物不仅对环境负责,而且对我们的生活和健康负责。

目前,VOCs废气处理技术主要有热破坏法、沸石轮浓缩技术、吸附法和氧化处理法等。

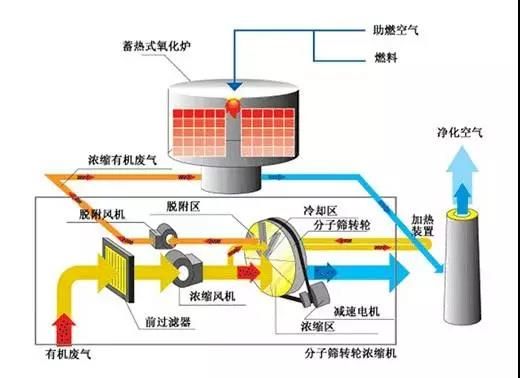

沸石轮浓缩系统

该系统采用沸石轮连续吸附分离低浓度大风量废气中的有机溶剂;然后用小风量的热空气解吸,得到高浓度、小风量的含有机溶剂气体。浓缩气体与小型催化燃烧或活性炭回收装置结合,形成一个经济的处理系统。

解吸后,废气只能通过吸收十分之一空气体积的装置进行处理。该系统体积小、成本低,已成为国外处理低浓度、大体积有机废气的首选,并得到广泛应用。

废气中的VOC被吸附剂(颗粒活性炭和活性炭纤维)的多孔结构捕获。含有VOC的有机废气通过活性炭床,在活性炭床中VOC被吸附剂吸附,废气经过净化后排入大气。碳吸附法主要用于回收脂肪烃和芳香烃、大多数含氯溶剂、常用的醇类、一些酮类和酯类等。

碳吸附达到饱和后,饱和碳床脱附再生;通入水蒸气加热碳层,吹走VOC,与水蒸气形成蒸汽混合物,一起离开碳吸附床,用冷凝器冷却蒸汽混合物,将蒸汽冷凝成液体。碳吸附技术主要用于废气中成分简单、有机物回收价值高的情况。适用于温度不高、湿度不高、排气量大的场合,尤其适用于卤化物的净化回收。

热氧化法

如果通过燃烧消除有机物,其运行温度高达700-1000,必然会有较高的燃料成本;为了降低燃料成本,有必要回收热量。有两种方式:传统的间壁式换热,新型的蓄热换热技术。

间壁式热氧化是用管式或板式隔膜换热器捕捉净化废气的热量,可以回收40%-70%的热能,用回收的热量预热进入氧化系统的有机废气。预热后,废气通过火焰达到氧化温度,并得到净化。间壁换热的缺点是热回收效率不高。

蓄热式热氧化(简称RTO)采用一种新的非稳态传热方式来回收热量。主要原理是有机废气和净化后的废气交替循环,通过多次改变流向,最大限度地捕捉热量。储热系统提供极高的热量回收。

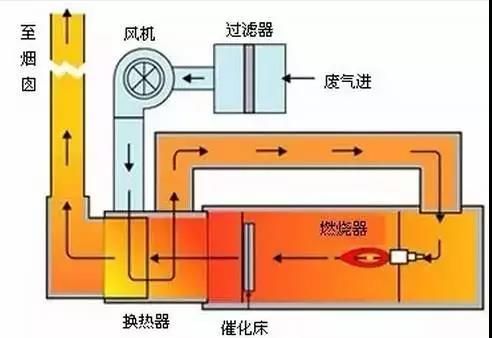

催化燃烧法

废气通过阻火器进入催化净化装置,在板式换热器中与高温尾气进行热交换。预热后的废气进入加热室(装有电加热管)进一步升温,达到起燃温度的废气继续进入催化床。在贵金属催化剂的作用下,有机溶剂被完全氧化分解成H2O和CO2,释放出大量的反应热,可以维持催化燃烧所需的起燃温度,达到热平衡。

板式换热器在高温废气和进口低温废气之间进行换热,部分热量被回收,降低了预热能耗。回收部分热量后的高温尾气在引风机的作用下通过排气管排出。系统达到热平衡后,电加热装置自动关闭。此后,催化燃烧系统在没有额外能量的基础上继续催化燃烧,直到结束,这取决于废气中的有机溶剂燃烧时产生的热能。考虑到净化装置需要维护,在过滤阻火器前设置旁通管和旁通阀。

在使用有机溶剂的行业,如汽车涂装、印刷等,有机溶剂浓度低,风量大。如果采用这些方法,将会使用巨大的设备,消耗大量的资金。目前主要采用以下方法处理这类低浓度、大风量的有机废气。

热破坏法

热破坏法是指直接和辅助燃烧VOC气体,或者利用合适的催化剂加速VOC的化学反应,最终降低有机物浓度使其不再有害的处理方法。热破坏法对低浓度有机废气的处理具有良好的效果,因此在低浓度废气的处理中得到了广泛的应用。

这种方法主要分为两种,即直接燃烧和催化燃烧。直接燃烧有机废气的热处理效率相对较高,一般达到99%。催化燃烧是指在催化床的作用下,加速有机废气的化学反应。与直接燃烧相比,该方法耗时少,是净化高浓度、低流量有机废气的首选方法。