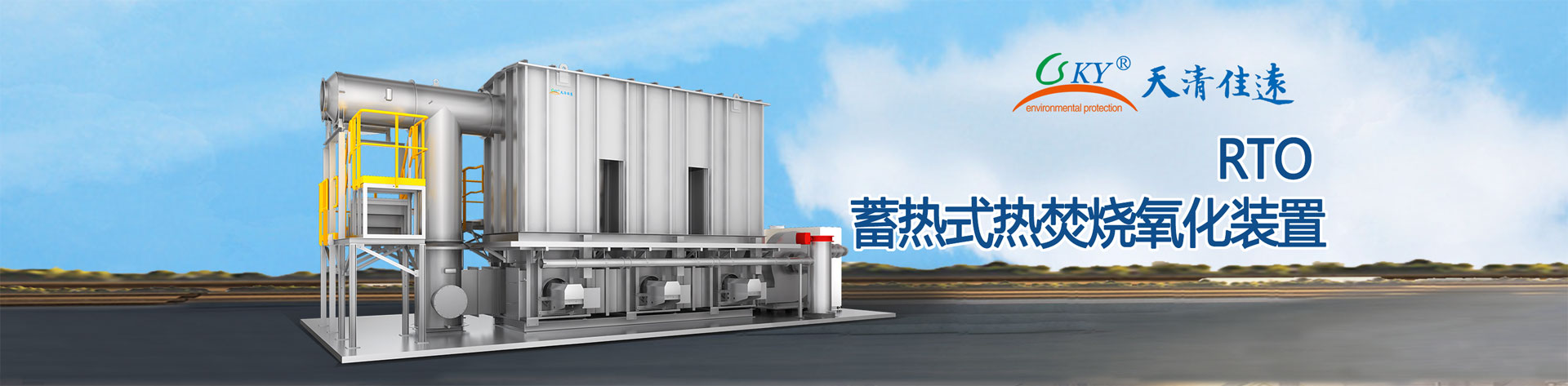

广东天清佳远环境科技有限公司(Csky)专业从事工业烟气净化、工业粉尘治理、工业VOCs废气处理设备,提供整体解决方案、设计、研发、生产制造:工业烟气净化设备,催化燃烧设备,蓄热式热氧化装置。RTO/RCO/CO,催化燃烧一体机,筒式沸石转轮、活性炭箱等;售后一体的环保治理设备生产运营服务商。

天清佳远通过ISO9001&14001&OHSMS 18001国际质量管理体系认证,中环协(CEP)会员单位,中科院,中国质监等权威机构质检;并取得多项实用新型、外观专利,是国家级CQCS,CPED优质重信,定点采购和AAA评级企业。企业与国内外环保科研机构保持着密切技术交流与合作,引进欧美PDP(UV)静电吸附技术,完成第五代净化设备的研发生产。

天清佳远建立科学,系统的管理体系服务产业市场。现已拥有30多家战略合作伙伴,在全国80多个城市与地区,服务客户超3000个,完成油烟净化废气处理项目2540多场次,积累样本数据和处理方案5610套,累计监测现场超过838000小时。

企业将一如既往地坚持“专注油烟VOCs废气治理,降低客户生产运营成本”的理念,利益共享,合作共赢,用精湛技术营造绿色未来。

...

天清佳远通过ISO9001&14001&OHSMS 18001国际质量管理体系认证,中环协(CEP)会员单位,中科院,中国质监等权威机构质检;并取得多项实用新型、外观专利,是国家级CQCS,CPED优质重信,定点采购和AAA评级企业。企业与国内外环保科研机构保持着密切技术交流与合作,引进欧美PDP(UV)静电吸附技术,完成第五代净化设备的研发生产。

天清佳远建立科学,系统的管理体系服务产业市场。现已拥有30多家战略合作伙伴,在全国80多个城市与地区,服务客户超3000个,完成油烟净化废气处理项目2540多场次,积累样本数据和处理方案5610套,累计监测现场超过838000小时。

企业将一如既往地坚持“专注油烟VOCs废气治理,降低客户生产运营成本”的理念,利益共享,合作共赢,用精湛技术营造绿色未来。

...

工业废气处理设备厂家,保障环保过关,提效降本

FOCUS ON PURIFICATION AND REDUCE COSTS

我们的优势

OUR ADVANTAGES

技术优势

自主研发设计,静电吸附,油烟污染物多重净化,95%超高油烟净化率。新创数字高压电源,绝缘子穿心瓷瓶,高稳定性,高安全性。

垂直流动设计,占地小,清洗周期长,低成本,AAA重质量产品。

产品优势

天清佳远®执行ISO9001&14001&OHSM S18001国际质量管理体系。SDW安全数据技术,模块化组合式设计,核心部件自产,设备定制化生产。

专业质检,六重检测设备专业检测,出厂设备产品合格率100%。

品牌优势

国家级CQCS,CPED重点评级,定点采购和AAA优质重信企业。中环协(CEP)会员单位,与行业多所科研机构保持着密切的技术交流与合作。

参与行业标准制定,是油烟净化废气处理核心材料供应商。

市场优势

完善的技术指导,业务培训和售后服务助力代理商快速上手业务。智能云净化,服务商计划帮助代理商丰富产品品类,深耕本地市场。

全网营销,品牌推广,进一步细化挖掘潜在客户,做油烟净化生意更轻松。

工程案例

PROJECT CASES

最新资讯

-

旋风除尘器和布袋除尘器都是用于处理工业废气的设备,但它们的工作原理和应用领域有所不同。旋风除尘器:工作原理:旋风除尘器利用离心力和惯性力将粉尘颗粒从气流中分离出来。废气进入旋风体后,在旋风体内形成高速旋转的气流。由于离心力的作用,颗粒物呈螺旋状受力,向旋风体壁产生较大的离心力。颗粒物在旋风体壁的离心力作用下被迫离开气流......

- 费油热解后的烟气油雾,要用什么设备处理

- 精密零件压铸电镀的烟气颗粒要怎么处理

- 废气达标是按照最大浓度来评价,那么总量计算是按照多次监测的最大值还是平均值呢?有依据不?